COMANDOS ELÉTRICOS

Prof. Amauri Oliveira

Engenheiro Eletricista

Introdução

Com o advento da internet podemos desfrutar hoje de grandes materiais didáticos sobre quaisquer assuntos.

Apostilas, livros, periódicos, etc, são encontrados fàcilmente. O estudante tem em suas mãos grande material para pesquisas e estudos.

A falta de vivência prática, ou uma grande intimidade com o que pretende “ensinar”, faz o instrutor ou professor descambar para um excesso de teoria ou academicismo.

Creio que todo técnico, que é o meu público alvo, sente falta de publicações que sejam verdadeiramente práticas e objetivas.

Voltando ao meu tempo de faculdade, não vai aqui uma crítica ao que foi passado na época, e que para mim, em particular, foi tão útil em alguns aspectos.

Claro que um curso superior difere em muito de um curso técnico, a base fundamental se chama “matemática”, se estuda em engenharia elétrica cinco períodos seguidos de cálculo, um terror pra quem não teve um preparo básico no ensino médio.

Quanto às matérias técnicas, muitas teorias, estudo pormenorizado dos assuntos, onde em brincava com os professores, que eles queriam descobrir o sexo dos elétrons. Na verdade a maioria jamais pisou dentro de uma indústria, o que dificultava a parte prática dos assuntos relacionados.

Estou convencido que o Homem tem uma tendência a complicar primeiro, para simplificar depois. O adulto parece seguir o que eu chamo de raciocínio linear, ao contrário da criança, que, por não ter compromisso com teorias, acaba por ser mais objetiva em suas “conclusões”. Pena que nós tenhamos que deixar de ser criança.

Escrevi essa apostila com o intuito de mesclar teoria e prática, pois acho necessário 50% de cada.

Devemos transformar teoria e o conceito em algo objetivo, para fazer com que o técnico aprenda a pensar e desenvolva, além da manutenção corriqueira, projetos dentro da sua área de trabalho.

A apostila foi focada em conceitos básicos, principalmente em motores elétricos e dispositivos que são usados em comandos elétricos.

Tudo foi e será ministrado como nos meus cursos de Comandos Elétricos anteriormente e foram frutos de anos de ralação dentro de empresas e indústrias.

Esse curso é pré condição para estudos futuros na área de eletrotécnica e correlatos, principalmente Automação Industrial com o uso de Controles Lógicos Programáveis.

Bom estudo a todos.

Amauri Oliveira.

Capítulo 1 – Tipos de alimentação

A energia elétrica, para chegar ao consumidor final, passa por três etapas: geração, transmissão e distribuição. A etapa de transmissão é aquela onde a energia atinge a maior amplitude. Dependendo de cada região, ela pode variar de 69 Kv até 750 Kv (750.000v). Uma vez que as linhas transmissoras aproximam-se dos centros de consumo, entretanto, ela é reduzida (“abaixada”). Dentro dos centros consumidores a etapa transmissora, então, transforma-se em distribuidora que, no Brasil, geralmente é feita em 13,8 Kv.

Essa tensão está disponível nos postes de energia, e ainda é classificada como “alta tensão”. Novamente ela é reduzida antes da entrada do consumidor, e passa a ser de “baixa tensão”. Para as indústrias ela continua trifásica, e sua amplitude pode variar de 208v a 630v. Para as residências convencionais ela é monofásica.

A figura 1 mostra um diagrama simplificado do esquema de distribuição.

Figura 1

A chave seccionadora é uma chave de alta potência (grande tensão e corrente de trabalho), porém, quando aplicada em instalações industriais, geralmente não apresenta um grande número de manobras como característica. Isso significa que essa chave somente deve ser atuada em duas condições: proteção ou medição. Não se deve utilizá-la para desligar a energia de uma indústria no final do expediente, por exemplo. Caso essa seja uma prática desejada, deveremos desligar cada disjuntor individualmente. Além de aumentar-se a vida útil da chave, com essa técnica, evitamos os picos de corrente no desligamento, que podem ser até perigosos ao operador devido ao arco-voltaico formado.

Capítulo 2 – Comandos elétricos

2.1 – Definição

Comandos Elétricos: Técnicas empregadas para controlar acionamentos de máquinas e equipamentos.

Dentro das aplicações da eletricidade de potência, o setor industrial é sem sombra de dúvidas o mais importante, sobretudo porque representa a maior parcela da transformação da energia elétrica em outros tipos de energia.

Como tal, a indústria é o palco das atividades exercidas pela maioria dos profissionais da área elétrica, seja na forma de projetos elétricos, instalação de acessórios e equipamentos, ou mesmo da automação industrial. Dentro desta área de conhecimento situa-se o seguimento de Comandos Elétricos que representa técnicas e métodos que são empregados para controlar/manipular acionamentos de máquinas e equipamentos. O comando elétrico é composto de circuito de força, onde podemos encontrar as cargas (ex.: Motores elétricos trifásicos) e o circuito de comando que contempla as lógicas de acionamento de dispositivos de manobra e proteção (Ex.: Botoeiras, sinaleiros, etc…).

2.2 - Controle automático

Para começar a entender os conceitos aqui apresentados, o primeiro passo é o de entender o que é um controle, quais são seus elementos básicos e quais são os seus principais tipos.

De uma forma geral um processo sob controle tem o diagrama semelhante ao mostrado na figura 2.1.

Diagrama simplificado de um sistema de controle automático

Existem vários exemplos de processos que podem ser controlados, dentre eles o acionamento de motores de forma sequencial, a dosagem de componentes químicos, a medição de uma peça, entre outros. Neste contexto os sensores são dispositivos sensíveis a um fenômeno físico, tal como temperatura, umidade, luz, pressão, etc. Eles são responsáveis pelo monitoramento do processo, enviando um sinal ao controlador que pode ser discreto (abertura ou fechamento de contatos), ou analógico.

Caso o sinal seja transformado em uma corrente elétrica, tem-se o caso dos transdutores. Os atuadores são os dispositivos responsáveis pela realização de trabalho no processo ao qual está se aplicando a automação. Podem ser magnéticos, hidráulicos, pneumáticos, elétricos, ou de acionamento misto.

E finalmente o controlador é responsável pelo acionamento dos atuadores, segundo um programa inserido pelo usuário do sistema de controle.

Capítulo 3 – Motores elétricos

Um motor elétrico é um dispositivo que transforma energia elétrica em energia mecânica, em geral energia cinética. Ou seja, num motor, a simples presença da corrente elétrica, seja cc ou ac, nos garante movimento em um eixo, que pode ser aproveitado de diversas maneiras dependendo da aplicação do motor.

O acionamento de máquinas e equipamentos mecânicos por motores elétricos é um assunto de grande importância econômica. Estima-se que o mercado mundial de motores elétricos de todos os tipos seja da ordem de uma dezena de bilhões de dólares por ano.

No campo dos acionamentos industriais, avalia-se que de 70 a 80% da energia elétrica consumida pelo conjunto de todas as indústrias seja transformada em energia mecânica através de motores elétricos.

Motor elétrico de indução trifásico

Isto significa que, admitindo-se um rendimento médio da ordem de 80% do universo de motores em aplicações industriais, cerca de 15% da energia elétrica industrial transforma-se em perdas nos motores.

No Brasil, a fabricação de motores elétricos é um segmento relevante da atividade econômica. No início da década de 80 a indústria brasileira de motores produziu em torno de três milhões de unidades por ano, tendo mais do que 80 mil unidades acima de 20cv.

A divisão em motores de corrente contínua e de corrente alternada é devida, obviamente, ao tipo de tensão de alimentação.

Apresentamos abaixo algumas características básicas dos motores AC e DC:

Motores DC: São conhecidos por seu controle preciso de velocidade e por seu ajuste fino e são, portanto, largamente utilizados em aplicações que exigem tais características. Vale comentar que a utilização dos motores de corrente contínua teve um grande incremento nos últimos anos, graças à eletrônica de potência. Fontes estáticas de corrente contínua com tiristores confiáveis, de baixo custo e manutenção simples, substituíram os grupos conversores rotativos. Com isso, motores de corrente contínua passaram a constituir alternativa mais atrativa em uma série de aplicações.

Motores AC: A grande maioria das aplicações tem sua configuração mais econômica com a utilização de motores de indução de gaiola. Estima-se que 90% (em unidades) dos motores fabricados sejam deste tipo.

Quando não há necessidade de ajuste e controle de velocidade e a potência é inferior a cerca de 500cv, sua utilização é amplamente dominante. Pode-se dizer que outros tipos de motores são utilizados somente quando alguma peculiaridade determina tal opção.

Observação: O constante desenvolvimento da eletrônica de potência deverá levar a um progressivo abandono dos motores de corrente contínua. Isto porque fontes de tensão e freqüência controladas, alimentando motores de corrente alternada, principalmente os de indução de gaiola, já estão se transformando em opções mais atraentes, quanto ao ajuste e ao controle de velocidade.

3.1 – Motores de indução

O motor de indução converteu-se no tipo de motor mais usado na industria. Este fato deve-se à maioria dos sistemas atuais de distribuição de energia elétrica serem de corrente alternada.

Comparando com o motor de corrente contínua, o motor de indução tem como vantagem a sua simplicidade, que se traduz em baixo custo e máxima eficácia com manutenção mínima. O rendimento é elevado para média e máxima carga, e pode-se assegurar um bom fator de potência com uma seleção correta.

3.2 – Fatores de seleção

Na seleção do motor vários fatores vão ser determinantes. A importância destes fatores dependem da utilização a que o motor vai ser sujeito e das possibilidades do investidor.

A seguir estão enumerados os principais fatores que devem ser levados em consideração no processo de seleção de um motor:

• Fonte de alimentação: DC ou AC, monofásico ou polifásico, tensão, freqüência, etc.

• Condições ambientais: agressividade, altitude, temperatura, etc.

• Exigências da carga e condições de serviço: potência solicitada, rotação, esforços mecânicos, ciclos de operação, etc.

• Consumo e Manutenção: varia com os interesses econômicos, perspectiva a curto ou longo prazo.

• Controlabilidade: Posição, torque, Velocidade, Corrente de partida (depende das exigências da carga).

3.3 – Tipos de motores elétricos

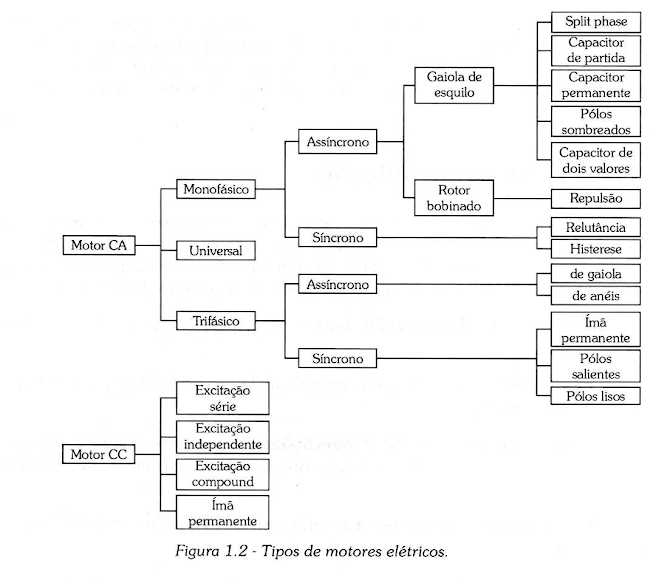

Os motores elétricos são basicamente divididos em duas grandes categorias quando consideramos tipos de tensão: corrente contínua e corrente alternada.

A figura mostra uma descrição detalhada dos principais tipos de motores.

Serão abordados com maior profundidade os motores em corrente alternada, já que a maioria dos motores elétricos utilizados na indústria pertence a essa categoria.

Os motores assíncronos trifásicos são os mais utilizados em conjunto com comandos elétricos devido ao seu custo, robustez e facilidade para inversão do sentido de rotação. Existem dois tipos de rotores nesses motores. O mais comum é, sem dúvida, o rotor gaiola de esquilo, conhecido também como rotor em curto-circuito ou rotor de gaiola. O segundo é o rotor bobinado.

3.3.1 – Motor com rotor gaiola de esquilo

O rotor de gaiola de esquilo é o mais robusto de todos. Não existe o uso de escovas nem de comutadores, o que evita muitos problemas relacionados a desgaste e manutenção.

Em sua forma mais simples apresenta conjugado de partida relativamente fraco e corrente de partida até 10x da IN;

Para melhorar seu desempenho são equipados com rotores gaiola de barras altas, barras de cunha ou barras duplas.

Capítulo 5 – Materiais, equipamentos e símbolos gráficos

5.1 - Objetivo:

Familiarizar os usuários com os diversos materiais e equipamentos utilizados em circuitos de comando industrial e identificar a simbologia padronizada.

5.2 - Contatores:

Função: Comando, seccionamento e controle dos circuitos alimentadores de motores, iluminação, capacitores e outras cargas.

As principais características destes dispositivos são as seguintes: elevada durabilidade; elevado número de manobras; possibilita comando à distância e automatismo de circuitos junto com outros componentes.

Genericamente o contator pode ser conceituado da seguinte forma:

É um dispositivo composto por um conjunto de contatos móveis, adaptados a um eixo móvel ou âncora, mantido em sua posição de repouso mecanicamente através de molas. Abaixo deste eixo esta localizada a bobina magnética com seu respectivo núcleo de chapas de ferro laminada. Os contatos que compõem o conjunto, recebem a denominação de contatos principais ou de força, que são responsáveis pelo estabelecimento de tensão nos terminais da carga (motor, barramento de quadro, iluminação, capacitor, etc.), ou seja, as pastilhas destes contatos são atravessadas pela corrente do circuito para alimentação da carga. Os contatos para circuitos principais são identificados por números com um único dígito conforme a seguinte numeração de 1 a 6 (1-2; 3-4; 5-6), significando que para cada terminal marcado com um número ímpar, corresponde outro terminal marcado com um número par imediatamente subsequente, ou ainda por letras e índice numérico (L1-T1; L2-T2; L3-T3), considerando que as referências dos contatos 1; 3; 5 ou L1; L2; L3 devem ser conectados no lado da fonte (lado da rede de alimentação) e os contatos 2; 4; 6 ou T1; T2; T3, devem ser conectados no lado da carga (ex. motor).

Um contator principal possui ainda contatos auxiliares, que tem a função de estabelecer a alimentação da bobina do contator (selo), sinalização, alarme e intertravamentos. Portanto os contatos auxiliares são constituídos de pastilhas que são atravessados por correntes de pequenas intensidades, solicitadas pela bobinas magnéticas dos contatores, relés, pela lâmpada de sinalização, ou pela bobina de alarmes e sirenes.

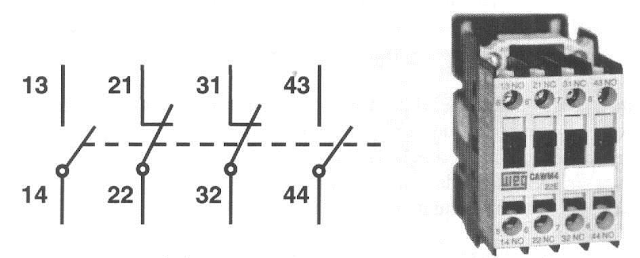

Existem também os contatores auxiliares, que diferentes dos contatores principais só possuem contatos auxiliares, com pastilhas de menor capacidade de condução de corrente e são empregados nos circuitos de comando, sinalização e intertravamentos, normalmente auxiliando circuitos mais complexos e que possuam outros contatores.

Um contator principal, deve possuir 3 (três) contatos de força, e um ou mais contatos auxiliares. Os contatos de força são contatos normalmente abertos (NA), e os contatos auxiliares podem ser normalmente aberto (NA) ou normalmente fechado (NF). Os contatos auxiliares são identificados por números com dois dígitos, sendo o 1 ordinal e o 2 funcional, onde os números compostos por dois algarismos com terminação 1 e 2, são contatos normalmente fechados (NF) (Ex. 21-22; 31-32;...). Já os contatos auxiliares representados com números de dois dígitos terminados com 3 e 4, são contatos normalmente abertos (NA) (Ex. 13-14; 43-44 ...). Entende-se por contato normalmente aberto (NA), aqueles que, enquanto a bobina do contator estiver desenergizada, os mesmos estarão abertos (seccionados) pela ação da mola. No instante em que se estabelece tensão na bobina, a força magnética desta, vence a força mecânica da mola, fazendo com que os contatos que estavam abertos, fechem. Cessando a ação da força magnética, a mola retorna a sua posição normal, fazendo com que os contatos voltem a abrir. Processo semelhante é realizado de modo inverso, nos contatos NF.

Alguns fabricantes projetam contatores de forma a possibilitar o encaixe de um conjunto de contatos auxiliares extras, denominado de bloco aditivo de contatos, cuja função é adicionar contatos auxiliares a um contator, possibilitando expandir outros elementos no circuito de comando, tais como para a alimentação da bobinas de outros contatores ou relés, sinalização ou intertravamentos.

5.2.2 - Vista em corte transversal de um contator

5.3 - Relé Bimetálico de Sobrecarga:

É o fator que aplicado à potência nominal do motor, indica a sobrecarga permissível que pode ser aplicada continuamente ao motor, sob condições específicas.

Ex.: Se o Fs = 1,15, nessa situação o motor suporta continuamente 15% de sobrecarga acima de sua potência nominal.

Observe que se trata de uma capacidade de sobrecarga contínua, ou seja, uma reserva de potência que dá ao motor uma capacidade de suportar melhor o funcionamento em condições desfavoráveis.

Caso o motor solicite uma corrente superior aquela para qual se ajustou o relé, este acréscimo de corrente fará com que o elemento térmico atue, interrompendo o circuito de comando.

O contato normalmente aberto (NA/97-98) pode ser utilizado para sinalização visual, indicando para o operador que a chave de acionamento do motor desligou através do relé.

5.3.2 - Simbologia:

Os elementos de um relé bimetálico têm as seguintes representações gráficas e utilizam letras características e números para referencia-los e facilitar o entendimento no contexto do diagrama elétrico

5.4.8 - Simbologia:

Os elementos de um botão de comando tem as seguintes representações gráficas e utilizam letras características e números para referencia-los e facilitar o entendimento no contexto do diagrama elétrico:

Botão de Comando NF - Vermelho - Bo ou So

Botão de Comando NA - Verde ou outra cor - B1 ou S1

Botão de Comando por Pé (botão de pedal)

5.5 - Lâmpada de sinalização:

Função: Efetuar a sinalização visual do estado de um circuito, proporcionada por uma indicação óptica dada por uma lâmpada incandescente ou neon, montada em um conjunto denominado de sinaleiro.

5.6 - Fusível NH :

Função: Efetuar a proteção contra curto-circuito, sobretudo de sistemas elétricos industriais onde estão presentes correntes nominais elevadas e com níveis de curto-circuito de elevada intensidade. O fusível NH tem a característica construtiva de possuir alta capacidade de interrupção ( >100 kA) chegando a casos na ordem de 120 kA até 500 VCA, portanto sendo mais adequado para resistir os esforços eletromecânicos da corrente de curto-circuito.

O fusível NH pode ser traduzido do alemão com a seguinte interpretação: N é originado da palavra Niederspannung, que significa Baixa tensão, sendo H originado de Hochleistung, que signigfica Alta Capacidade.

Dispositivo de manobra destinado a interromper a corrente do circuito pela fusão do seu elo fusível, sendo o mesmo envolto em areia para propiciar a extinção do arco elétrico.

Capítulo 6 – Chaves de Partida

6.1 – Objetivo:

Um dos instantes mais críticos é a partida de motores elétricos, pois nesse momento, os motores solicitam uma corrente muito maior do que em serviço contínuo, devido à mudança de um estado de inércia do motor. A isso chamamos de pico de corrente. Na instante da partida, essa corrente costuma variar na faixa de seis a oito vezes a corrente nominal do motor.

A amplitude e o tempo do pico da corrente inicial dependem das condições de partida. Se for uma partida sob carga, o pico será maior do que se for em vazio. Pode-se chegar até dez vezes do valor normal. Essa alta corrente pode até disparar os dispositivos de proteção dos circuitos e comandos. Além disso, sobrecarrega a rede alimentadora de uma forma prejudicial.

6.2 – Partida Direta

A partida direta é a forma mais simples de partir um motor elétrico, na qual as três fases são ligadas diretamente ao motor, ocorrendo um pico de corrente.

A partida de um motor trifásico direta deve ser executada sempre que possível. Por imposição da concessionária, só podem ser partidos motores abaixo de 5 cv em partidas diretas e abaixo de 10 cv em instalações industriais.

A partida direta deve ser executada nos seguintes casos:

Baixa potência do motor de modo a limitar as perturbações originadas pelo pico de corrente.

A máquina movimentada não necessita de uma aceleração progressiva e está equipada com um dispositivo mecânico (redutor) que evita uma partida muito rápida.

O conjugado de partida é elevado.

Assim fica fácil enumerar as vantagens de uma chave de partida direta:

Equipamentos simples e de fácil construção e projeto;

Conjugado de partida elevado;

Partida rápida;

Baixo custo.

Na partida direta, a elevada corrente de partida do motor tem as seguintes desvantagens:

Acentuada queda de tensão no sistema de alimentação da rede, que ocasiona interferências em equipamentos instalados no sistema.

Os sistemas de acionamento (dispositivos, cabos) devem ser superdimensionados, elevando os custos do sistema.

Imposição das concessionárias que limitam a queda de tensão na rede.

Observações:

1 – Na partida direta, a corrente de partida é diretamente proporcional à tensão de alimentação e diminui à medida que a velocidade aumenta.

2 – O conjugado de partida varia proporcionalmente ao quadrado da tensão de alimentação

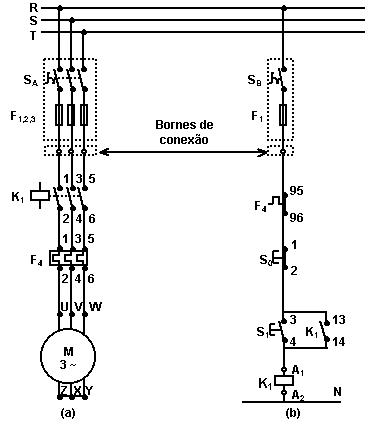

6.2.1 – Esquema de ligação da chave de partida direta

A seguir está o diagrama de comando juntamente com o diagrama de força da chave de partida direta:

6.2.2 – Exemplo de dimensionamento

Dimensionar uma chave de partida direta para um motor de 30cv, 380V/60Hz,

Tp = 5s.

Dados de placa do motor: In = 44A, Ip/In = 8,0.

Dimensionamento do contator K1

Considerando que o contator, neste acionamento, conduzirá 100% da corrente do motor, temos que a corrente do contator deverá ser igual ou superior a corrente nominal do motor elétrico trifásico, seja a seguir:

Fórmula: Ie, corrente nominal de emprego (do contator), deve ser igual ou maior que a corrente nominal de trabalho do motor acrescida de um fator de segurança de 15% do valor da corrente de trabalho do contator.

Logo teremos para o nosso exemplo: Ie >= 44A x 1,15 >= 50,6A

Escolha do componente:

Consultando o catálogo do fabricante do contator escolhido, determinaremos qual o modelo que atende a necessidade, veja que nesse caso utilizaremos como referência o catálogo do fabricante WEG, sendo assim teremos o seguinte contator:

O contator escolhido foi o CWM 65 que utilizado na classe AC3 conforme necessidade do exercício proposto, pode ser aplicado para potências nominais de até 40cv (nossa necessidade é de 30cv). Este mesmo contator é aplicado a uma corrente de emprego máxima de 65A, nosso cálculo determinou uma corrente mínima de emprego de 50,6A.

Dimensionamento do relé térmico F4

O relé térmico tem a função de proteger a integridade do motor elétrico, desta forma, este deverá possuir em sua faixa de ajuste, a mesma corrente nominal do motor e também deverá ser compatível ao contator escolhido, pois caso contrário não será possível realizar sua montagem ao contator.

Fórmula: F4 = In

Escolha do componente:

Consultando o catálogo do fabricante, o modelo de relé térmico escolhido é o RW67 2D que, por sua vez, é compatível com o contator selecionado anteriormente. A corrente nominal do motor fornecida pelo fabricante é de 44A conforme mencionado no início do exercício, portanto, além de determinarmos o modelo do relé utilizado, devemos encontrar uma faixa de ajuste compatível à corrente nominal.

Já que In = 44A escolhemos a faixa de ajuste de 40 a 57A.

Dimensionamento dos fusíveis (F1, F2, F3)

Serão necessário três situações para determinarrmos os fusíveis os fusíveis de proteção, são eles:

Antes de determinarmos o fusível devemos submeter o fusível escolhido em três situações distintas que implicará na proteção do circuito como um todo.

1ª Situação:

Antes de mais nada temos que reconhecer que, neste caso, o fusível terá como função, garantir a proteção do circuito de acionamento do motor e não a proteção do motor propriamente dito. Quando tratamos de proteção do motor através de fusível devemos nos atentar que, no momento da partida, o motor possui a corrente de partida elevada, podendo chegar a oito vezes a corrente nominal, sendo assim teremos que utilizar os fusíveis de acionamento retardado para que estes não sejam acionados no momento da partida do motor. Em nosso exemplo o motor executa sua partida em cinco segundos, tempo este em que a corrente de partida terá seu valor acima da nominal, então determinaremos a corrente do fusível baseado nestas características bem como a corrente de partida do motor elétrico trifásico.

Determinando a corrente de partida do motor:

Fórmula: Ip = Ip/In x In

Ip = corrente de partida

Ip/In = fator mutiplicativo que determina Ip

In = corrente nominal

Logo teremos para o nosso exemplo: Ip = 8 x 44A = 352A

A corrente elétrica no momento da partida do motor será de 352A aproximadamente. Conhecendo a corrente de partida e o tempo que o motor leva para chegar em seu valor nominal de rotação podemos determinar o valor do fusível a ser aplicado. Estas informações aplicadas ao gráfico do fabricante do fusível, o fusível escolhido foi de 63 A retardado.

2ª Situação:

A corrente do fusível deve ter valor superior a 20% da corrente nominal do motor elétrico a qual será aplicado. Logo, teremos a seguinte fórmula:

Fórmula: If >= 1,2 x In

If = corrente do fusível

In = corrente nominal de trabalho do motor

Logo teremos no nosso exemplo: If >= 1,2 x 44A >= 52,8A

A corrente elétrica que representa a corrente nominal do motor acrescida de 20% é 52,8A aproximadamente.

Portanto teremos o seguinte valor de corrente:

A corrente calculada de 52,8A é inferior a corrente determinada na 1ª situação, portanto o fusível escolhido de 63A através do gráfico atende a necessidade desta segunda situação de escolha do fusível.

3ª Situação:

Nesta terceira e ultima situação, observaremos se o fusível irá proteger os dispositivos de acionamento do motor (contator e relé térmico), para isso devemos garantir que a corrente do contato, bem como a do relé térmico seja superior a do fusível escolhido, veja:

If máxima do contator = 125A

If =< If máx K1, If =< 125A

If relé térmico = 100A

If =< If máx F4, If =< 100A

Conclusão:

Tendo em vista que se faz necessário, para a seletividade dos fusíveis, o atendimento dos três requisitos (situação 1,2 e 3) podemos afirmar que o fusível escolhido de 63A atende perfeitamente as necessidades que o circuito de partida direta exige em sua proteção.

6.3 – Partida Estrela-Triângulo

Consiste na alimentação do motor com uma redução de tensão nas bobinas durante a sua partida. O motor parte em estrela, isto é, com uma tensão de 58% da tensão nominal, e após um certo tempo a ligação é convertida em triângulo, assumindo a tensão nominal.

Essa chave proporciona uma redução na corrente de partida de aproximadamente de 33% de seu valor. Deve ser usada em aplicações que tenham um conjugado resistente (conjugado de carga) de até um terço do conjugado de partida.

A chave estrela-triângulo, na prática, é utilizada quase que exclusivamente para partidas de máquinas a vazio, isto é, sem carga. Uma vez que o conjugado de partida é proporcional ao quadrado da tensão de alimentação, teremos um conjugado de mais ou menos 20 a 50% do conjugado nominal. Somente depois de ter atingido a tensão nominal é que a carga pode ser aplicada.

A velocidade do motor estabiliza-se quando os conjugados motor e resistente se equilibram, geralmente entre 75% e 85% da velocidade nominal. Os enrolamentos são ligados em triangulo e o motor recupera as suas características nominais. A passagem da ligação estrela para a ligação em triangulo é controlada por um temporizador.

6.3.1 – Esquema de ligação da chave de partida estrela-triângulo

A seguir veja o diagrama de ligação de comando e de força da chave partida estrela-triângulo.

6.3.2 - A sequência operacional

A partida como, pode-se ver, é composta de três contatores comandados por botões.

Na condição inicial de partida do motor (em estrela), K1, K2 e K3, estão desligados e a rede trifásica R, S, T, ou seja, há diferença de potencial (ddp) na rede.

Pulsando-se o botão Liga (S1), a bobina do contator (K3) e o relé temporizador (KT) serão alimentados, fechando seu contato KT(15-16) e abrindo o contato K3(21-22).

Assim os contatos principais dos contatotes (K3) e (K1) serão fechados partindo o motor em em estrela, note que também será fechado o contato auxiliar do contator K1(13-14).

Neste momento K1 e K3 estão energizados (Ligação Estrela).

Decorrido o tempo pré-ajustado o temporizador (KT) abre seu contato KT(15-16)) retirando a energia de (K3) abrindo seu contato K3(13-14)) e fechando seu contato K3(21-22)) energizando K2. Assim (K2) que abre seu contato auxiliar K2(21-22) e fecha seus contatos principais.

Os contatos principais dos contatos K1(13-14) continuam energizados através do contator K1..

Neste momento K1 e K2 estão energizados (Ligação Triângulo)

6.3.3 – Exemplo de dimensionamento

Para melhor exemplificarmos, atribuiremos aos cálculos realizados o exemplo do dimensionamento da partida estrela-triângulo de um motor elétrico trifásico com os seguintes dados:

Motor – 7,5cv, In = 20,2A, FS = 1,15, Ip/In = 6,3

Consideraremos que este motor trabalha em regime normal de manobra com rotor gaiola de esquilo e desligamento em regime, por fim, possui tempo de partida de 5s.

O primeiro passo é realizar o dimensionamento dos contatores K1 e K2 que serão idênticos, pois a corrente por eles conduzida será de mesma intensidade, lembrando que estes dois trabalharão juntos no segundo estágio do sistema de partida estrela triângulo, quando o sistema assumir o fechamento triângulo. Para começarmos o dimensionamento destes contatores iremos determinar a corrente do fechamento em triângulo, ou melhor, a “Corrente de Fase” que representa a corrente que circula em cada uma das das bobinas do motor elétrico trifásico.

Dimensionamento dos contatores K1 e K2

Para realizarmos o dimensionamento dos contatores K1 e K2 deveremos compreender que a corrente elétrica que circulará pelos contatos principais (contatos de potência) será de fundamental importância para definirmos o tipo e modelo de contator que será utilizado. Tendo em vista que, nos casos dos contatores K1 e K2 a corrente que irá percorrer seus contatos será a corrente de fase, então podemos começar deduzindo a corrente de linha deste nosso sistema de partida, sendo assim temos:

A corrente de linha, ou seja, a corrente disponível na fonte de alimentação será exatamente o valor nominal do motor elétrico, ou seja 20,2A.

IL = corrente de linha em A

In = corrente nominal em A

Portanto teremos a corrente de linha igual a corrente nominal do motor elétrico escolhido: IL = In = 20,2A

Corrente de Fase

Observando a corrente que circulará nos contatores K1 e K2 podemos notar que não é a mesma corrente nominal do motor em função da divisão ocasionada nos nós acima de K1 – Trata-se da “Corrente de Fase”. Devemos, portanto, determinar a corrente fase que representa a corrente que circula nos contatores K1 e K2 no segundo estágio da partida estrela triângulo.

IF = IL / √3

Onde:

IL = corrente de linha em A

IF = corrente de fase em A

√3 = x 0,58

Teremos então: IF = IL x 0,58 = 20,2A x 0,58 = 11,71A

Dimensionamento de K1 e K2 com base na corrente de fase

Neste momento iremos determinar a corrente de emprego dos contatores K1 e K2 para que possamos escolher o melhor componente para a nossa aplicação (partida estrela-triângulo), sendo que a corrente de emprego deverá ser 15% superior a corrente nominal sendo assim teremos a seguinte fórmula:

K1 = K2 = Ie ≥ (0,58 x In) x 1,15

Onde:

Ie = corrente nominal de emprego (do contator)

0,58 x In = corrente de fase em A

1,15 = acréscimo de 15%

Obtemos o seguinte valor de corrente de emprego (Ie) do contator:

Ie = (0,58 x 20,2A) x 1,15

Ie = 11,716 x 1,15 = 13,47A

Conhecendo a corrente de emprego podemos definir o contator a ser utilizado, observe que as características oferecidas no exemplo definem a aplicação do motor em regime normal de manobra com rotor gaiola de esquilo e desligamento em regime, portanto o contator a ser utilizado será da classe AC3.

O contator escolhido foi o CWM25 que, utilizado na classe AC3 conforme necessidade do exercício proposto, pode ser aplicado para potências nominais de até 8,7cv (nossa necessidade é de 7,5cv). Este mesmo contator é aplicado a uma corrente de emprego máxima de 25A, nosso cálculo determinou uma corrente mínima de emprego de 50,6A

Dimensionamento do relé de sobrecarga (relé térmico) Observe que no sistema de partida estrela triângulo, a corrente que circula no relé térmico não será a corrente nominal do circuito, analisando o diagrama é possível notar que esta corrente é a corrente de fase do circuito quando fechado em triângulo, portanto ao dimensionar este dispositivo devemos considerar esta corrente parcial, senão teremos um relé térmico super dimensionado e sem função alguma no circuito.Lembre-se que a corrente de fase, na verdade, representa a corrente elétrica que circula através de cada uma das bobinas do motor elétrico trifásico. Basta observar a imagem ao lado para notar que a corrente elétrica que circulará pelo relé térmico é, na verdade, uma parcela da corrente nominal (total) já que esta está sendo dividida nos nós existentes sobre o contator K1.

Sabendo disto podemos deduzir que a corrente deste dispositivo será determinada da seguinte maneira:

IF4 = In / √3

Onde:

IF4 = corrente nominal do relé térmico em A

In = corrente nominal em A

Sendo assim teremos uma necessidade de um relé térmico que suporte uma corrente de aproximadamente 11,6A como podemos observar abaixo:

IF4 = 20,2A / 1,73 = 11,66A

Conhecendo os relés térmicos podemos afirmar que a escolha deste dispositivo, na grande maioria das vezes está diretamente relacionada ao contator selecionado, por isso, em nosso dimensionamento foi determinado o relé de sobrecarga de modelo RW27 com faixa de ajuste entre 11 e 17A.

Dimensionamento de K3

O contator K3 na partida estrela triângulo, somente será utilizado pelo sistema no momento da partida do motor, ou seja, no momento em que o circuito assumir o fechamento estrela, sendo assim, a corrente que circulará neste trecho do circuito será de 33% a corrente nominal.

Então o cálculo da corrente de K3 fica assim:

K3 = Ie ≥ (0,33 x In) x 1,15

Onde:

Ie = corrente nominal de emprego (do contator K3)

0,33 x In = corrente (estrela) em A

1,15 = acréscimo de 15%

Isto resultará em uma necessidade de um contator que suporte uma corrente de emprego de aproximadamente 7,6A como vemos abaixo: IK3 = Ie ≥ (0,33 x 20,2A) x 1,15

Ie = (6,66) x 1.15 = 7,6A

Em nossa escolha determinamos que o melhor contator será o CWC09.

Dimensionamento de fusíveis de proteção

Os fusíveis no sistema de partida dos motores têm a função de proteger o circuito como um todo, isto inclui os cabos, contatores e é claro, o relé térmico. Neste caso, o dimensionamento passa por um análise de três condições, sendo que é necessário que se atenda o pior caso.

Veja a seguir as três situações a serem consideradas:

1º Caso

Inicialmente comprovaremos que a corrente do fusível deverá possui como corrente nominal, no mínimo, 20% a mais que a corrente nominal do motor elétrico do nosso exemplo, então teremos:

IF ≥ In x 1,2

Onde:

IF = corrente nominal do fusível em A

In = corrente nominal do motor em A

Então temos: IF ≥ 20,2A x 1,2 = 24,2A

2º Caso

Neste momento iremos verificar se o fusível realizará a proteção dos contatores K1 e K2:

IF ≤ IFmáx de K1 e K2

Onde:

IF = corrente nominal do fusível em A

IFmáx K1 e K2 = corrente de ruptura do contator em A (dado verificado nas características do contator).

Então: IF ≤ 50A

3º Caso

Da mesma maneira que realizamos no segundo caso, faremos agora a comparação para sabermos a situação da proteção do relé térmico:

IF ≤ IFmáx de F4

IF ≤ 40A (dado verificado nas características do relé térmico)

Fusível escolhido: Diazed 25A

Conclusão:

Com a análise realizada podemos considerar um fusível de 25A que atende as três situações anteriores.

Observação: Alguns autores usam um percentual de 20% acima da corrente nominal do motor.

IF ≥ 1,2 x In

6.4 – Partida Direta com Reversão do Sentido de Rotação

6.4.1 – Esquema de ligação da chave de partida direta com reversão

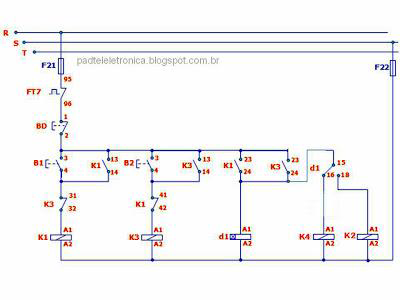

6.5 – Partida Estrela-Triângulo com Reversão do Sentido de Rotação

6.5.1 – Esquema de ligação da chave de partida estrela-triângulo com reversão

6.5.2 - A sequência operacional

Botoeira B1 – Energiza-se K1 e K4 (horário) e após o tempo pré-determinado desenergiza-se K4 e energizando K2 (horário).

Botoeira B2 – Energiza-se K3 e K4 (anti-horário) e após o tempo pré-determinado desenergiza-se K4 e energizando K2 (anti-horário).

Os intertravamentos impedem K1 e K3 de serem acionados ao mesmo tempo. O contato aberto de K1 impede que K2 fique energizado o tempo todo.

Descrição de funcionamento

Sentido horário

Pressionando B1 energizam-se os contatores K1 e K4 e o temporizador d1 que dá inicio a contagem de tempo. Neste momento, o motor está ligado em estrela e girando no sentido horário, terminando o tempo fecha-se o contado do temporizador d1 energizando K2 que desenergiza K4. Agora o motor está ligado em triângulo no sentido horário.

Sentido anti-horário

Pressionando B2 energizam-se os contatores K3 e K4 (observe no diagrama de potência que K3 inverte as fase do motor) e o temporizador d1 que dá inicio a contagem de tempo. Neste momento, o motor está ligado em estrela e girando no sentido anti-horário, terminando o tempo fecha-se o contado do temporizador d1energizando K2 que desenergiza K4. Agora o motor está ligado em triângulo no sentido anti-horário.

6.6 – Partida Compensadora

Tem como finalidade, reduzir a corrente de partida do motor;

• A tensão é reduzida, através de um transformador ou autotransformador;

• Depois de um tempo pré-estabelecido, o autotransformador é excluído do circuito;

• A redução da corrente de partida depende do TAP:

– TAP 65% - redução para 42% do seu valor de partida direta;

– TAP 80% - redução para 64% do seu valor de partida direta .

Pode ser usada para motores que partem com carga;

• Condições:

– O autotransformador deverá ter potência igual ou superior a do motor;

– O conjugado resistente de partida da carga deve ser inferior à metade do conjugado de partida do motor;

– É indicada para motores de potência elevada, que acionam cargas com alto índice de atrito.

Aplicações : britadoras e máquinas acionadas por correia.

6.6.1 – Esquema de ligação da chave de partida compensadora

Capítulo 7 – Fechamento de Motores

7.1 – Fechamento Estrela – Motor de 6 pontas – 380v

7.2 – Fechamento Triângulo – Motor de 6 pontas – 220v

7.4 – Fechamento Duplo Estrela – Motor de 12 pontas – 380v

7.5 – Fechamento Triângulo – Motor de 12 pontas – 440v

7.6 – Fechamento Estrela – Motor de 12 pontas – 760v

Capítulo 8 – Simbologia Elétrica

Nenhum comentário:

Postar um comentário